Сильные гидродинамические перегрузки, в проще - удары волн в днище, стали одной из основных проблем современного катеростроения, которые препятствуют росту скоростей движения. Создатели быстроходных глиссирующих катеров вели борьбу с чрезмерными перегрузками в основном по двум направлениям: искали такие обводы корпуса, которые смягчали бы силу ударов за счет уменьшения площади днища, касающейся воды, и придания ему клиновидной формы в поперечном сечении, или же стремились поднять корпус над гребнями волн, оторвать днище от поверхности воды. В результате развития первого направления появились обводы типа «глубокое V», катамараны, сани Фокса, «Морской нож» и т. п. По второму направлению развивались малые суда на подводных крыльях и на воздушной подушке, экранопланы.

Но оба этих направления в проектировании глиссирующих судов связаны с ощутимыми энергетическими затратами. Чтобы достичь высокой скорости, и катеру с обводами «глубокое V», и лодке на подводных крыльях или на воздушной подушке требуется дополнительная мощность двигателя по сравнению с судами традиционных типов - с днищем малой килеватости.

Между тем имеется еще способ уменьшить силу гидродинамических ударов в днище, не требующий повышения мощности двигателя или усиления конструкции корпуса. Сущность его заключается в применении амортизации, демпфирования ударных нагрузок при помощи упругих элементов конструкции, вводимых в корпус. При демпфировании сила удара снижается благодаря увеличению времени действия повышенного гидродинамического давления на днище. Величине перегрузки, измеряемой числом g - ускорением свободного падения тела, - почти прямо пропорциональна времени действия давления на лодку. Так вот: упругие элементы конструкции позволяют снизить перегрузки на корпусе глиссирующего катера при плавании на волнении почти в 2 раза по сравнению с корпусом, имеющим традиционную «жесткую» конструкцию.

Авторы выполнили ряд конструктивных проработок демпфирующих элементов, которые с успехом могут быть применены для корпусов прогулочно-туристских и спортивных судов. Они позволяют в ряде случаев сделать корпус более легким и дешевым, который потребует меньше материала и трудоемкости на свое изготовление, чем серийные конструкции.

Один из возможных вариантов корпуса «упругой» конструкции, предложенный авторами, представлен на рис. 1 (см. авторское свидетельство № 1070048, опубликовано в «Бюллетене изобретений» № 4 1984 г.). Демпфирование происходит за счет установки пустотелых кубообразных элементов в спонсонах между двумя слоями эластичных полос. Благодаря упругой конструкции днище спонсонов следует за профилем волны, что уменьшает брызгообразование, более плавной становится качка.

Носовая оконечность судна представляет собой узкий центральный корпус 1, переходящий в монолыжу 2 и имеющий боковые спонсоны 3, плавно переходящие в остроскулый корпус в кормовой части. В средней части спонсоны заполнены кубическими водонепроницаемыми элементами 5, которые связаны в верхней и нижней частях эластичными полосами 6 (возможно применение резиновых лент, армированиях стельным кордом). Кубические элементы могут перемещаться в боковых направляющих 7 спонсонов в вертикальном направлении. Сверху кубические элементы подпружинены амортизаторами 8. Концы нижних гибких полос 6 жестко закрепляются на линии спонсона, в верхних - остаются свободными.

При слабом волнении удары будут небольшими; волны, воздействуя на эластичную полосу 6, передадут через элементы 5 энергию ударов пружинным амортизаторам 8.

При значительном волнении одновременно с упругими спонсонами в работу войдет и центральный корпус 1, имеющий в носу обводы днища с повышенной килеватостью. Упругие спонсоны гасят энергию удара в начальный момент и не позволяют центральному корпусу значительно погрузиться в волну, уменьшая общее сопротивление судна. Эластичные ленты повторяют профиль волны, в пружинные амортизаторы поглощают энергию колебания элементов. Это в сочетании с узким центральным корпусом, переходящим в монолыжу, позволит эксплуатировать судно при большом волнении на высокой скорости. Благодаря снижению ударных нагрузок можно уменьшить размеры прочных связей корпуса. Это если и не приведет к экономии массы, то компенсирует массу гибких конструкций.

Такое техническое решение особенно целесообразно применить для глиссирующих тримаранов и катамаранов. Правда, известным недостатком является трудность использования объемов пустотелых демпфирующих элементов, которые занимают часть общего полезного объеме корпуса.

В другом варианте упругий элемент выполнен в виде продольных гофров в бортовой металлической обшивке (в. с. № 1088982, опубликовано в «Бюллетене» № 16 1984 г.). Гофрированная вставка распространяется по всей длине борте, начиная с носовой четверти, гофры заполнены эластичным материалом (рис. 2).

Днищевая обшивка подкреплена продольными ребрами жесткости, опорами для которой служат флоры 3. закрепляемые к нижней панели бортовой обшивки 4 ниже гофрированной вставки 5. Выше вставки бортовая обшивка подкрепляется стрингером 7 и попушпангоутами 8.

Гидродинамические удары, воспринимаемые панелями днища, передаются на флоры и, соответственно, на бортовую обшивку. Большая часть энергии удара поглощается при деформации бортовых вставок 5 и эластичного заполнителя 6. Благодаря «податливости» днищевой обшивки воспринимаемые им нагрузки оказываются меньше, чем при жесткой конструкции, и катер может развивать более высокую скорость на волнении без риска повреждения корпуса.

Этот вариант наиболее перспективен для малых глиссирующих мотолодок и катеров. Его внедрению не препятствуют какие-либо технические сложности - достаточно в обшивке борта отштамповать продольные гофры, обладающие определенной жесткостью. Описываемое изобретение было использовано, например, при разработке модернизированного варианта мотолодки «Неман-спорт» (), предварительные испытания опытного образца которой показали заметное улучшение эксплуатационных характеристик (прежде всего - комфортабельности при плавании на волнении) по сравнению с базовой моделью.

Для мотолодок и катеров можно также рекомендовать устанавливать податливые продольные ребра жесткости (в. с. № 1100000, «Бюллетень» № 19.) Как показали экспериментальные исследование, за счет снижение жесткости продольных ребер гидродинамическое давление на днище при плоском ударе уменьшается на 50-60% по сравнению с традиционной конструкцией продольного набора. Это позволяет уменьшить размеры прочных связей днищевого перекрытия и, в честности, - на 30% толщину наружной обшивки.

Податливые продольные ребра выполняются в виде штампованиях из тонкого алюминиевого листа С-образных профилей, соединенных между собой через амортизирующие элементы (рис. 3, а). Развитием подобной конструкции является использование амортизирующих С-образных элементов в сочетании с гофрированной обшивкой днища (в. с. № 1106724, «Бюллетень» № 29,1984 г.). Здесь гидродинамические нагрузки, которые воспринимаются гофрированной днищевой обшивной, передают ее на С-образные амортизаторы, являющиеся опорами для гофров на поперечных флорах 6 (рис. 3, б). В свою очередь флоры имеют опоры на стрингерах 6 и киле 7.

Благодаря упругости С-образных пластин 4 и устанавливаемых между ними эластичных прокладок 5, в момент гидродинамического удара о волну происходит упругая деформация днищевой обшивки. Прокладки 4 могут быть сделаны из синтетической резины и армированы стальным кордом. Вследствие упругой деформации днищевой обшивки величина действующих в обшивке и наборе напряжений снижается вдвое.

Выше были представлены лишь общие технические решения проблемы повышения надежности и снижения массы корпусов глиссирующих мотолодок и катеров. Предстоит еще кропотливая экспериментальная работа, результаты которой позволят создать надежную методику выбора размеров связей корпусе с учетом податливости упругих элементов.

В механике ударом называют механическое воздействие материальных тел, приводящее к конечному изменению скоростей их точек за бесконечно малый промежуток времени. Ударное движение — движение, возникающее в результате однократного взаимодействия тела (среды) с рассматриваемой системой при условии, что наименьший период собственных колебаний системы или ее постоянная времени соизмеримы или больше времени взаимодействия.

При ударном взаимодействии в рассматриваемых точках определяют ударные ускорения, скорость или перемещение. В совокупности такие воздействия и реакции называют ударными процессами. Механические удары могут быть одиночными, многократными и комплексными. Одиночные и многократные ударные процессы могут воздействовать на аппарат в продольном, поперечном и любом промежуточном направлениях. Комплексные ударные нагрузки оказывают воздействие на объект в двух или трех взаимно перпендикулярных плоскостях одновременно. Ударные нагрузки на ЛА могут быть как непериодическими, так и периодическими. Возникновение ударных нагрузок связано с резким изменением ускорения, скорости или направления перемещения ЛА. Наиболее часто в реальных условиях встречается сложный одиночный ударный процесс, представляющий собой сочетание простого ударного импульса с наложенными колебаниями.

Основные характеристики ударного процесса:

- законы изменения во времени ударного ускорения a(t), скорости V(t) и перемещения X(t) \ длительность действия ударного ускорения т - интервал времени от момента появления до момента исчезновения ударного ускорения, удовлетворяющий условию, а> ап, где ап - пиковое ударное ускорение;

- длительность фронта ударного ускорения Тф - интервал времени от момента появления ударного ускорения до момента, соответствующего его пиковому значению;

- коэффициент наложенных колебаний ударного ускорения - отношение полной суммы абсолютных значений приращений между смежными и экстремальными значениями ударного ускорения к его удвоенному пиковому значению;

- импульс ударного ускорения - интеграл от ударного ускорения за время, равное длительности его действия.

По форме кривой функциональной зависимости параметров движения ударные процессы разделяют на простые и сложные. Простые процессы не содержат высокочастотных составляющих, и их характеристики аппроксимируются простыми аналитическими функциями. Наименование функции определяется формой кривой, аппроксимирующей зависимость ускорения от времени (полусинусоидальная, косанусоидальная, прямоугольная, треугольная, пилообразная, трапецеидальная и т.д.).

Механический удар характеризуется быстрым выделением энергия, в результате чего возникают местные упругие или пластические деформации, возбуждение волн напряжения и другие эффекты, приводящие иногда к нарушению функционирования и к разрушению конструкции ЛА. Ударная нагрузка, приложенная к ЛА, возбуждает в нем быстро затухающие собственные колебания. Значение перегрузки при ударе, характер и скорость распределения напряжений по конструкции ЛА определяются силой и продолжительностью удара, и характером изменения ускорения. Удар, воздействуя на ЛА, может вызвать его механическое разрушение. В зависимости от длительности, сложности ударного процесса и его максимального ускорения при испытаниях определяют степень жесткости элементов конструкции ЛА. Простой удар может вызвать разрушение вследствие возникновения сильных, хотя и кратковременных перенапряжений в материале. Сложный удар может привести к накоплению микродеформации усталостного характера. Так как конструкция ЛА обладает резонансными свойствами, то даже простой удар может вызвать колебательную реакцию в ее элементах, также сопровождающуюся усталостными явлениями.

Механические перегрузки вызывают деформацию и поломку деталей, ослабление соединений (сварных, резьбовых и заклепочных), отвинчивание винтов и гаек, перемещение механизмов и органов управления, в результате чего изменяется регулировка и настройка приборов и появляются другие неисправности.

Борьба с вредным действием механических перегрузок ведется различными путями: увеличением прочности конструкции, использованием деталей и элементов с повышенной механической прочностью, применением амортизаторов и специальной упаковки, рациональным размещением приборов. Меры защиты от вредного воздействия механических перегрузок делят на две группы:

- меры, направленные на обеспечение требуемой механической прочности и жесткости конструкции;

- меры, направленные на изоляцию элементов конструкции от механических воздействий.

В последнем случае применяют различные амортизирующие средства, изолирующие прокладки, компенсаторы и демпферы.

Общая задача испытаний ЛА на воздействие ударных нагрузок состоит в проверке способности ЛА и всех его элементов выполнять свои функции в процессе ударного воздействия и после него, т.е. сохранять свои технические параметры при ударном воздействии и после него в пределах, указанных в нормативно-технических документах.

Основные требования при ударных испытаниях в лабораторных условиях — максимальная приближенность результата испытательного удара на объект к эффекту реального удара в натурных условиях эксплуатации и воспроизводимость ударного воздействия.

При воспроизведении в лабораторных условиях режимов ударного нагружения накладывают ограничения на0форму импульса мгновенного ускорения как функции времени (рис. 2.50), а также на допустимые пределы отклонений формы импульса. Практически каждый ударный импульс на лабораторном стенде сопровождается пульсацией, являющейся следствием резонансных явлений в ударных установках и вспомогательном оборудовании. Так как спектр ударного импульса в основном является характеристикой разрушающего действия удара, то наложенная даже небольшая пульсация может сделать результаты измерений недостоверными.

Испытательные установки, имитирующие отдельные удары с последующими колебаниями, составляют специальный класс оборудования для механических испытаний. Ударные стенды можно классифицировать по различным признакам (рис. 2.5!):

I — по принципу формирования ударного импульса;

II — по характеру испытаний;

III — по виду воспроизводимого ударного нагружения;

IV — по принципу действия;

V — по источнику энергии.

В общем виде схема ударного стенда состоит из следующих элементов (рис. 2.52): испытуемого объекта, укрепленного на платформе или контейнере вместе с датчиком ударной перегрузки; средства разгона для сообщения объекту необходимой скорости; тормозного устройства; системы управления; регистрирующей аппаратуры для записей исследуемых параметров объекта и закона изменения ударной перегрузки; первичных преобразователей; вспомогательных приборов для регулировки режимов функционирования испытуемого объекта; источников питания, необходимых для работы испытуемого объекта и регистрирующей аппаратуры.

Простейшим стендом для ударных испытаний в лабораторных условиях является стенд, работающий по принципу сбрасывания закрепленного на каретке испытуемого объекта с некоторой высоты, т.е. использующий для разгона силы земного тяготения. При этом форма ударного импульса определяется материалом и формой соударяющихся поверхностей. На таких стендах можно обеспечить ускорение до 80000 м/с2. На рис. 2.53, а и б приведены принципиально возможные схемы таких стендов.

В первом варианте (рис. 2.53, а) специальный кулачок 3 с храповым зубом приводится во вращение мотором. По достижении кулачком максимальной высоты H стол 1 с объектом испытания 2 падает на тормозные устройства 4, которые и сообщают ему удар. Ударная перегрузка зависит от высоты падения Н, жесткости тормозящих элементов к, суммарной массы стола и объекта испытания M и определяется следующей зависимостью:

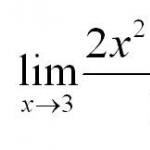

![]()

Варьируя эта величины, можно получить различные перегрузки. Во втором варианте (рис. 2.53, б) стенд работает по методу сбрасывания.

Испытательные стенды, использующие гидравлический либо пневматический привод для разгона каретки, практически не зависят от действия гравитации. На рис. 2.54 показаны два варианта ударных пневматических стендов.

Принцип работы стенда с пневмопушкой (рис. 2.54, а) заключается в следующем. В рабочую камеру / подается сжатый газ. При достижении заданного давления, которое контролируется манометром, срабатывает автомат 2 освобождения контейнера 3, где размещен испытуемый объект. При выходе из ствола 4 пневмопушки контейнер контактирует с устройством 5, которое позволяет измерять скорость движения контейнера. Пневмопушка через амортизаторы крепится к опорным стойкам б. Заданный закон торможения на амортизаторе 7 реализуется за счет изменения гидравлического сопротивления перетекающей жидкости 9 в зазоре между специально спрофилированной иглой 8 и отверстием в амортизаторе 7.

Конструктивная схема другого пневматического ударного стенда, (рис. 2.54, б) состоит из объекта испытаний 1, каретки 2, на которой установлен объект испытаний, прокладки 3 и тормозного устройства 4, клапанов 5, позволяющих создавать заданные перепады давления газа на поршне б, и системы подачи газа 7. Тормозное устройство включается сразу же после соударения каретки и прокладки, чтобы предотвратить обратный ход каретки и искажение форм ударного импульса. Управление такими стендами может быть автоматизировано. На них можно воспроизвести широкий диапазон ударных нагрузок.

В качестве разгонного устройства могут быть использованы резиновые амортизаторы, пружины, а также, в отдельных случаях, линейные асинхронные двигатели.

Возможности практически всех ударных стендов определяются конструкцией тормозных устройств:

1. Удар испытуемого объекта с жесткой плитой характеризуется торможением за счет возникновения упругих сил в зоне контакта. Такой способ торможения испытуемого объекта позволяет получать большие значения перегрузок с малым фронтом их нарастания (рис. 2.55, а).

2. Для получения перегрузок в широком диапазоне, от десятков до десятков тысяч единиц, с временем нарастания их от десятков микросекунд до нескольких миллисекунд используют деформируемые элементы в виде пластины или прокладки, лежащей на жестком основании. Материалами этих прокладок могут быть сталь, латунь, медь, свинец, резина и т.д. (рис. 2.55, б).

3. Для обеспечения какого-либо конкретного (заданного) закона изменения п и т в небольшом диапазоне используют деформируемые элементы в виде наконечника (крешера), который устанавливается между плитой ударного стенда и испытуемым объектом (рис. 2.55, в).

4. Для воспроизведения удара с относительно большим путем торможения применяют тормозное устройство, состоящее из свинцовой, пластически деформируемой плиты, расположенной на жестком основании стенда, и внедряющегося в нее жесткого наконечника соответствующего профиля (рис. 2.55, г), закрепленного на объекте или платформе стенда. Такие тормозные устройства позволяют получать перегрузки в широком диапазоне n(t) с небольшим временем их нарастания, доходящим до десятков миллисекунд.

5. В качестве тормозного устройства может быть использован упругий элемент в виде рессоры (рис. 2.55, д), установленной на подвижной части ударного стенда. Такой вид торможения обеспечивает получение относительно малых перегрузок полусинусоидальной формы с продолжительностью, измеряемой миллисекундами.

6. Пробиваемая металлическая пластина, закрепленная по контуру в основании установки, в сочетании с жестким наконечником платформы или контейнера, обеспечивает получение относительно малых перегрузок (рис. 2.55, е).

7. Деформируемые элементы, установленные на подвижной платформе стенда (рис. 2.55, ж), в сочетании с жестким коническим уловителем обеспечивают получение длительно действующих перегрузок с временем нарастания до десятков миллисекунд.

8. Тормозное устройство с деформируемой шайбой (рис. 2.55, з) позволяет получать большие пути торможения объекта (до 200 — 300 мм) при малых деформациях шайбы.

9. Создание в лабораторных условиях интенсивных ударных импульсов с большими фронтами возможно при использовании пневматического тормозного устройства (рис. 2.55, ы). К числу достоинств пневмодемпфера следует отнести его многоразовое действие, а также возможность воспроизведения ударных импульсов различной формы, в том числе и со значительным заданным фронтом.

10. В практике проведения ударных испытаний широкое применение получило тормозное устройство в виде гидравлического амортизатора (см. рис. 2.54, а). При ударе испытуемого объекта об амортизатор его шток погружается в жидкость. Жидкость выталкивается через очко штока по закону, определяемому профилем регулирующей иглы. Изменяя профиль иглы, можно реализовать различный вид закона торможения. Профиль иглы можно получить расчетным путем, но при этом слишком трудно учесть, например, наличие воздуха в полости поршня, силы трения в уплотнительных устройствах и т.д. Поэтому расчетный профиль необходимо экспериментально корректировать. Таким образом, расчетно-экспериментальным методом можно получить профиль, необходимый для реализации любого закона торможения.

Проведение ударных испытаний в лабораторных условиях выдвигает и ряд специальных требований к монтажу объекта. Так, например, максимально допустимое перемещение в поперечном направлении не должно превышать 30% номинальной величины; как при испытаниях на ударную устойчивость, так и при испытаниях на ударную прочность изделие должно иметь возможность устанавливаться в трех взаимно перпендикулярных положениях с воспроизведением необходимого количества ударных импульсов. Разовые характеристики измерительного и регистрирующего оборудования должны быть идентичными в широком диапазоне частот, что гарантирует правильную регистрацию соотношений различных частотных составляющих измеряемого импульса.

Вследствие разнообразия передаточных функций различных механических систем один и тот же ударный спектр может быть вызван ударным импульсом различной формы. Это означает, что не существует однозначного соответствия некоторой временной функции ускорения и ударного спектра. Поэтому с технической точки зрения более правильно задавать технические условия на ударные испытания, содержащие требования к ударному спектру, а не к временной характеристике ускорения. В первую очередь это относится к механизму усталостного разрушения материалов вследствие накопления циклов нагружений, которые могут быть различными от испытаний к испытанию, хотя пиковые значения ускорения и напряжения будут оставаться постоянными.

При моделировании ударных процессов системы определяющих параметров целесообразно составлять по выявленным факторам, необходимых для достаточно полного определения искомой величины, которую иногда можно найти только экспериментальным путем.

Рассматривая удар массивного, свободно движущегося жесткого тела по деформируемому элементу относительно малого размера (например, по тормозному устройству стенда), закрепленному на жестком основании, требуется определить параметры ударного процесса и установить условия, при которых такие процессы будут подобными друг другу. В общем случае пространственного движения тела можно составить шесть уравнений, три из которых дает закон сохранения количества движения, два — законы сохранения массы и энергии, шестым является уравнение состояния. В указанные уравнения входят следующие величины: три компоненты скорости Vx Vy \ Vz> плотность р, Давление р и энтропия. Пренебрегая диссипативными силами и считая состояние деформируемого объема изоэнтропическим, можно исключить из числа определяющих параметров энтропию. Так как рассматривается только движение центра масс тела, то можно не включать в число определяющих параметров компоненты скоростей Vx, Vy; Vz и координаты точек Л", Y, Z внутри деформируемого объекта. Состояние деформируемого объема будет характеризоваться следующими определяющими параметрами:

- плотностью материала р;

- давлением р, которое целесообразней учитывать через величину максимальной местной деформации и Otmax, рассматривая ее как обобщенный параметр силовой характеристики в зоне контакта;

- начальной скоростью удара V0, которая направлена по нормали к поверхности, на которой установлен деформируемый элемент;

- текущим временем t;

- массой тела т;

- ускорением свободного падения g;

- модулем упругости материалов Е, так как напряженное состояние тела при ударе (за исключением зоны контакта) считается упругим;

- характерным геометрическим параметром тела (или деформируемого элемента) D.

В соответствии с тс-теоремой, из восьми параметров, среди которых три имеют независимые размерности, можно составить пять независимых безразмерных комплексов:

Безразмерные комплексы, составленные из определяемых параметров ударного процесса, будут некоторыми функциями независимы] безразмерных комплексов П1 — П5.

К числу определяемых параметров относятся:

- текущая местная деформация а;

- скорость тела V;

- контактная сила Р;

- напряжение внутри тела а.

Следовательно, можно записать функциональные соотношения:

Вид функций /1, /2, /э, /4 может быть установлен экспериментально, с учетом большого количества определяющих параметров.

Если при ударе в сечениях тела за пределами зоны контакта не появляются остаточные деформации, то деформация будет иметь местный характер, и, следовательно, комплекс Я5 = рУ^/Е можно исключить.

Комплекс Jl2 = Pttjjjax) ~ Cm называется коэффициентом относительной массы тела.

Коэффициент силы сопротивления пластическому деформированию Cp связан непосредственно с показателем силовой характеристики N (коэффициентом податливости материала, зависящим от формы соударяющихся тел) следующей зависимостью:

![]()

где р — приведенная плотность материалов в зоне контакта; Cm = т/(ра?) — приведенная относительная масса соударяющихся тел, характеризующая отношение их приведенной массы M к приведенной массе деформируемого объема в зоне контакта; xV — безразмерный параметр, характеризующий относительную работу деформирования.

Функцией Cp - /з(Я1(Яг, Я3, Я4) можно воспользоваться для определения перегрузок:

Если обеспечить равенство числовых значений безразмерных комплексов IJlt Я2, Я3, Я4 для двух ударных процессов, то эти условия, т.е.

будут представлять собой критерии подобия данных процессов.

При выполнении указанных условий одинаковыми будут и числовые значения функций /ь/г./з» Л» те- в сходственные моменты времени -V CtZoimax- const; ^r= const; Cp = const, что и позволяет определять параметры одного ударного процесса простым пересчетом параметров другого процесса. Необходимые и достаточные требования физического моделирования ударных процессов можно сформулировать следующим образом:

- Рабочие части модели и натурного объекта должны быть геометрически подобными.

- Безразмерные комплексы, составленные из определяющих пара, метров, должны удовлетворять условию (2.68). Вводя масштабные коэффициенты.

Необходимо иметь в виду, что при моделировании только параметров ударного процесса напряженные состояния тел (натуры и модели) будут обязательно различными.

Лекция 1. Динамические характеристики элементов конструкций,

приводимых к системам с одной степенью свободы

План лекции

Демпфирование и его характеристики.

Экспериментальные методы определения характеристик демпфирования.

Факторы, влияющие на демпфирующие свойства материалов.

Вынужденные колебания одномассовой системы.

Поведение системы в частной области, АЧХ и ФЧХ.

1. Демпфирование и его характеристики

Изучение динамики конструкций имеет большое значение для понимания и оценки эксплуатационных характеристик любого изделия. Хорошие динамические характеристики представляют основу непрерывной и удовлетворительной эксплуатации. Анализ динамических свойств конструкции необходим для оценки ее эксплуатационных характеристик и усталости материалов. Важнейшей характеристикой системы является демпфирование. В условиях резонанса поведение системы, добротность определяется только ее демпфирующими свойствами. При резонансе система ведет себя как «чистый» демпфер. Демпфирование – любое воздействие, рассеивающие энергию системы.

Колебания реальной системы, вызванные однократным возмущением, постепенно затухают. Причиной затухания, кроме газодинамического сопротивления, являются силы неупругого сопротивления, обусловленные внутренним трением в материале колеблющейся конструкции, трением в кинематических парах и опорах, трением о внешнюю среду. Эти силы вызывают диссипацию (рассеяние) механической энергии. Способность системы поглощать энергию циклического деформирования называют демпфирующей способностью.

Демпфирующая способность обусловливает затухание свободных колебаний и ограничение амплитуды резонансных колебаний системы и ее элементов, что является одним из основных факторов динамической прочности вибрирующих элементов и устойчивой работы микросистемных устройств и микроприборов.

Силы неупругого сопротивления связаны со скоростями v точек системы, и для их описания используют степенную зависимость

где k 1 , n - опытные постоянные.

При n = 1 выражение (1) описывает линейное сопротивление.

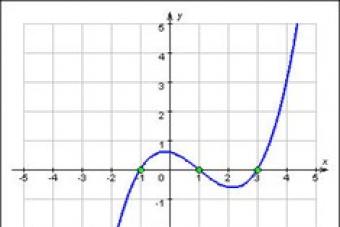

Вследствие внутреннего трения при циклическом деформировании материалов наблюдается отклонение от закона Гука, т.е. связь между напряжениями и деформациями описывается не линейной зависимостью, а двумя кривыми, образующими петлю гистерезиса. Это относится и к связи между нагрузкой P на систему и соответствующим перемещением x (рис.1).

Рис.1. Петля гистерезиса

Мерой рассеяния энергии при колебаниях за один цикл является площадь петли гистерезиса W , которая определяется только амплитудой перемещения и описывается зависимостью

где - амплитуда перемещения; k 2 , n - постоянные, зависящие от материала и типа конструкции.

При продольных и изгибных колебаниях нормальные напряжения в вязкоупругих материалах связывают с относительной деформацией равенством

при крутильных колебаниях касательные напряжения представляют в виде

где , G - модули упругости и сдвига; , - линейная и угловая деформации; b - коэффициент демпфирования.

Рассмотрим свободные колебания одномассовой системы при линейном сопротивлении на примере вязкоупругой модели, приведенной на рис.2. С учетом сил упругости kx и линейного вязкого сопротивления дифференциальное уравнение движения массы имеет вид

где m - масса; b - коэффициент демпфирования в системе; k - жесткость упругого подвеса массы; x - перемещение.

Рис.2. Модель вязкоупругого тела

Обозначим и b/ 2m = n . Здесь коэффициент n характеризует приведенное демпфирование в системе, его не следует смешивать с показателем степени в уравнениях (1) и (2).

Запишем дифференциальное уравнение (4) в форме

где - собственная круговая частота системы () ; - относительный коэффициент демпфирования ().

Общее решение уравнения (5) при соблюдении неравенства может быть представлено в виде

где Х - начальные амплитуда и фазовый угол соответственно; - круговая частота затухающих колебаний; n - приведенное демпфирование; t - время.

Кривая колебаний представлена на рис.3, где виден затухающий характер процесса с круговой частотой .

Рис.3. Кривая затухающих колебаний

Рассмотрим последовательные отклонения, соответствующие тем моментам времени, когда :

где t 1 - время, соответствующее первому наибольшему отклонению; T - длительность одного колебательного цикла,

Отношение двух последовательных пиковых значений амплитуды все время остается постоянным:

Следовательно, при любом значении i справедливо равенство

Величина nT = называется логарифмическим декрементом затухания колебаний и используется как характеристика демпфирующих свойств колебательной системы.

Независимо от природы энергетических потерь за основную характеристику демпфирующих свойств механических систем при данной амплитуде a установившихся колебаний принято считать относительное рассеяние энергии

где - необратимо рассеянная энергия за цикл колебаний; - амплитудная энергия упругой деформации.

Из (6) видно, что относительное рассеяние энергии вдвое больше логарифмического декремента.

Добротность системы Q выражается как отношение максимальной резонансной амплитуды колебаний системы к ее деформации от действия статической вынуждающей силы. Величина Q –1 , обратная ей, называется внутренним трением.

При колебаниях в вязкоупругих материалах наблюдается сдвиг фаз между напряжением и деформацией на некоторый угол . Напряжение можно представить в виде суммы двух составляющих (рис.4) , где j - мнимая единица. Составляющая совпадает по направлению с деформацией и связана с упругой энергией тела. Составляющая опережает деформацию на 90 и связана с энергией потерь. Поэтому в качестве характеристики демпфирующих свойств материала часто применяют тангенс угла сдвига фаз tg, называемый также тангенсом угла потерь.

Рис.4. Векторная диаграмма напряжений

Указанные характеристики демпфирования связаны между собой следующими соотношениями:

Пример. Определить логарифмический декремент и изменение собственной круговой частоты вследствие демпфирования, если за один колебательный цикл амплитуда колебаний упругой системы уменьшается вдвое.

По формуле (6) найдем логарифмический декремент колебаний

откуда определим приведенное демпфирование

Из этого уравнения найдем, что приведенное демпфирование весьма мало в сравнении с собственной круговой частотой системы: .

Определим собственную круговую частоту затухающих колебаний

которая на 0,6% отличается от частоты незатухающих колебаний.

2. Экспериментальные методы определения характеристик демпфирования

Решение практических задач о колебаниях требует достоверных сведений о характеристиках конструкционного демпфирования, которые точно могут быть получены только опытным путем.

Метод свободных затухающих колебаний наиболее часто используется из-за простоты эксперимента. Метод предусматривает получение осциллограмм свободных затухающих колебаний механической системы. По темпу убывания амплитуды а колебаний определяют относительное рассеяние энергии

где Х i и - две последующие амплитуды соответственно в начале и конце i - го периода колебаний.

При построении огибающей затухающих колебаний X (N ) (рис.5) значение логарифмического декремента строго соответствует 0,5X . При любом уровне затухания и любой амплитудной зависимости логарифмический декремент определяют по формуле

где - число циклов на участке под касательной, проведенной к огибающей в точке с рассматриваемой амплитудой .

Рис.5. Определение декремента по огибающей затухающих колебаний

Метод резонансной кривой основан на получении экспериментальной амплитудно-частотной характеристики - зависимости амплитуды а перемещения (деформации) установившихся колебаний от частоты гармонического возбуждения (рис.6). Демпфирующие свойства системы оценивают по ширине пика или впадины.

Рис.6. Амплитудно-частотная характеристика колебательной системы

Для линейных систем и используемых на практике уровней резонансного пика = 0,5 и = 0,707 (см. рис.6) применяют следующие выражения для логарифмического декремента колебаний, соответствующего резонансной частоте колебаний системы:

где - резонансная частота; - ширина резонансного пика на уровне его высоты.

3. Факторы, влияющие на демпфирующие свойства материалов

Технические материалы в большей или меньшей степени поглощают энергию циклического деформирования, преобразуя ее в теплоту, которая затем рассеивается. Демпфирующая способность конструкционных материалов рассматривается как самостоятельная характеристика, определяемая экспериментально с учетом реальных технологических и эксплуатационных факторов. Известные конструкционные материалы различаются по демпфирующей способности весьма существенно (на три порядка). Ниже приведены ориентировочные максимальные значения логарифмического декремента колебаний для различных материалов при амплитуде напряжения, равной одной десятой предела текучести данного материала, в условиях комнатной температуры:

Металлические материалы

Магниевые сплавы 0,13…0,3

Марганцево-медные сплавы 0,10…0,25

Никель-титановые сплавы 0,10…0,15

Кобальто-никелевые сплавы 0,06…0,12

Медно-алюминиевые сплавы 0,04…0,1

Хромистая сталь 0,01…0,04

Углеродистая сталь 0,002…0,01

Алюминиевые сплавы 0,001…0,01

Латунь и бронза 0,001…0,003

Титановые сплавы 0,005…0,0015

Неметаллические материалы

Наполненная резина 0,1…0,5

Капрон 0,25…0,45

Фторопласт 0,17…0,45

Полипропилен 0,36…0,40

Полиэтилен 0,26…0,39

Оргстекло 0,14…0,28

Пенопласт 0,06…0,24

Эпоксидные смолы 0,06…0,18

Текстолит 0,04…0,12

Стеклотекстолит 0,02…0,10

Результаты исследований свидетельствуют, что демпфирующие свойства материалов зависят от многих факторов: химического состава и структуры материала; амплитуды циклической деформации (напряжения) и неоднородности напряженного состояния; температуры и термической обработки; статической напряженности и внешнего магнитного поля; предварительного пластического деформирования и др.

Общей закономерностью для большинства материалов является возрастание демпфирующих свойств с повышением температуры, амплитуды циклических напряжений и размера зоны высокого уровня напряжений.

4. Вынужденные колебания одномассовой системы

Математическую модель одномассовой системыпри кинематическом возбуждении построим, используя второй закон Ньютона. Вынужденные колебания массы описываются уравнением движения, полученным при суммировании сил инерции, демпфирования, упругости и возбуждения (рис. 2):

где x - перемещение массы относительно основания; - перемещение основания.

После преобразования уравнение движения имеет вид

где - приведенное демпфирование, ; - собственная круговая частота ЧЭ, - жесткость упругого элемента.

При решение уравнения (7) имеет вид

![]() ,

,

где - амплитуда затухающих и вынужденных колебаний; - начальная фаза собственных затухающих колебаний и фазовый угол; - круговая частота вынужденных колебаний.

Перемещения после затухания собственных колебаний инерционной массы описываются уравнением

где 1 - коэффициент рассогласования частот, ; - относительный коэффициент демпфирования, ; K д - коэффициент динамичности; - статическое смещение инерционной массы под действием силы инерции.

Фазовый угол определяется по формуле

Последние два уравнения являются амплитудно-частотной (АЧХ) и фазночастотной (ФЧХ) характеристиками системы.

5. Поведение системы в частной области, АЧХ и ФЧХ

Случай совпадения частоты внешних воздействий с частотой свободных колебаний (собственной частотой) называют резонансом. Наиболее неблагоприятными для работы изделий являются резонансные механические колебания. На резонансных режимах амплитуда колебаний элементов системы и их перегрузки резко возрастают и в деталях конструкции возникают опасные знакопеременные напряжения. При отсутствии сил вязкого сопротивления в случае резонанса амплитуда вынужденных колебаний, нарастая во времени, стремится к бесконечности. Это объясняется тем, что если колебания происходят с собственной частотой, то инерционные силы уравновешиваются квазиупругими при любых амплитудах колебаний. Возмущающие факторы оказываются при этом неуравновешенными и увеличивают амплитуду колебаний.

Графическое решение уравнения (7) представлено на рис.7 в виде частотных характеристик. Статическое смещение системы (при ) определяется только жесткостью упругого элемента k . При низких частотах реакция, определяемая в основном жесткостью, находится в фазе с внешним возбуждением.

Рис.7. Амплитудно-частотная (а) и фазочастотная (б) характеристики

При увеличении частоты возрастающее влияние оказывает присущая массе сила инерции. При резонансе (частоты вынужденных и собственных колебаний совпадают) реакция ЧЭ определяется демпфированием, поскольку составляющие, соответствующие массе и жесткости пружины, взаимно уравновешиваются. Податливость системы увеличивается, и реакция ЧЭ отстает от возбуждения на 90 о. При частотах, превышающих основное влияние оказывает присущая массе составляющая и система начинает вести себя как чистая масса. Податливость системы уменьшается и реакция отстает от возбуждения на 180 о.

методов определения сырого протеина в...Курс лекций Чебоксары 2010 Федеральное агентство по образованию Федеральное государственное образовательное учреждение высшего профессионального образования

ДокументИ с методами их анализа; ... Лекция 2 Качественные показатели и характеристики аналоговых электронных устройств. 2.1. Основные определения ... коэффициента демпфирования , ... его передаточная характеристика Передаточная характеристика ... экспериментальное ...

Лекции Внешние воздействия и отклик элементов конструкций. Конечно-элементные модели

Документ... демпфирование , температурный коэффициент линейного расширения. Основным недостатком метода ... характеристики и податливость деформируемых элементов (пружин). После определения ... деформаций моделей сравниваются с экспериментальными или нормативными данными. ...

Математика, механика және информатика пәндерінен V республикалық студенттік ғылыми- практикалық конференция V республиканская студенческая научно-практическая к

Документ... -экспериментальных исследований, направленных на получение расчетных формул для определения основных геометрических характеристик ... ударника принимаем пропорционально его скорости. Причем, жесткость пружины и коэффициент демпфирования в расчет...

Изобретение относится к области испытаний амортизаторов на ударные воздействия и может быть использовано при проектировании ударозащитных устройств из композиционных материалов. Целью изобретения является получение характеристик амортизаторов, показывающих эффективность их работы при ударных воздействиях (коэффициентов эффективности ударного гашения амортизаторов, связанных с конструкционным демпфированием, демпфированием в материалах, а также за счет различной акустической жесткости различных элементов амортизатора и т.д.) Испытания проводят на установке, добротность которой не менее чем на порядок выше добротности амортизатора. Искомый коэффициент равен произведению коэффициентов, связанных с различными физическими свойствами амортизатора. При этом замена демпфирующих вкладышей вкладышами из различных материалов с заранее известными демпфирующими свойствами позволяет в результате анализа ударных спектров, полученных при ударных испытаниях, определить каждый из коэффициентов. Технический эффект - повышение качества исследования процесса работы амортизаторов при ударных воздействиях. 6 ил.

Предлагаемое техническое решение относится к области испытаний амортизаторов из композиционных материалов по определению их демпфирующих свойств при ударном воздействии. Использование в последнее время в системах защиты от виброударных нагрузок на судах, самолетах, космических аппаратах новых материалов (металлорезины, углепластиков и т.д.) требует достаточно точного определения эффективности каждого из элементов амортизатора. В настоящее время известны различные способы определения демпфирующих свойств амортизаторов. Например, при исследовании амортизаторов, работающих при достаточно медленно изменяющихся внешних воздействиях, используется метод оценки коэффициента поглощения по анализу петли гистерезиса (И.М.Бабаков "Теория колебаний", стр. 153-154, М.: Наука, 1968 г.). Однако при таких испытаниях рассматривается рассеяние энергии за полный цикл колебаний. Для защиты оборудования от ударных воздействий (часто взрывного характера) применяются амортизаторы, которые должны снижать в первую очередь амплитуду переднего фронта ударной волны деформаций. Снижение вторичной вибрации обычно не представляет большой проблемы. Наиболее пригодным в это случае является анализ амплитудно-частотных характеристик или суммарных значений воздействия до и после амортизатора. Например (А.Нашиф и др. Демпфирование колебаний, стр. 190, М.: Мир, 1988 г., прототип), метод построения амплитудно-частотной характеристики состоит в возбуждении в испытуемом образце колебаний, измерении возбуждающей силы, приложенной в заданной точке, определении динамической реакции с помощью акселерометров и датчиков деформаций, а затем сравнении амплитудно-частотной характеристики до и после амортизатора. Использование гармонического анализатора Фурье, а также аналогичных вычислительных методик, как правило, справедливо только для случая "последействия" (когда воздействие уже закончилось и исследуется вторичная вибрация). Кроме того, использование для испытаний установок, обладающих достаточно низкой добротностью, (например, вибростендов) приводит к завышению демпфирующих свойств амортизаторов. Описанный выше способ не позволяет также разделить рассеяние внешнего воздействия за счет различных физических свойств амортизаторов (конструкционное демпфирование, отражение от границ и т.д.). Целью данного технического решения является частичное устранение указанных выше недостатков, что позволит более качественно исследовать процесс работы амортизаторов при ударных воздействиях. Предлагаемое техническое решение отличается тем, что нагружение амортизатора производят на установке, добротность которой не менее чем на порядок больше добротности амортизатора, а испытания проводят последовательно, получая сначала зависимость между усилиями и деформациями в амортизаторе при ударном воздействии, затем определяют акустическую жесткость амортизатора при различных уровнях нагружения, после чего испытания проводят с вкладышами одного и того же конструктивного исполнения из различных материалов с заранее заданными демпфирующими свойствами, причем оценку эффективности гашения ударного воздействия производят сравнением ударных спектров ускорений в контрольных точках, при этом коэффициент эффективности гашения ударного воздействия представляют в виде произведения коэффициентов, каждый из которых определяют по анализу ударных спектров ускорений испытаний упомянутых ранее вкладышей. Сущность предлагаемого технического решения поясняется чертежами, где на фиг. 1 показан амортизатор из металлорезины 7ВШ60/15, на фиг. 2 показаны зависимость между усилиями и деформациями p- (петля гистерезиса), модуль Юнга (как тангенс угла ) и скорость звука в материале, на фиг. 3 показана схема экспериментальной установки, на фиг. 4-6 показаны сумммарный коэффициент эффективности гашения ударного воздействия, коэффициент, получаемый за счет конструкционного демпфирования, и коэффициент, полученный за счет рассеяния в металлорезине. Рассмотрим в качестве примера амортизатор из металлорезины (фиг. 1) и попытаемся по предложенному алгоритму оценить демпфирующие свойства амортизатора. При подходе волны деформации к амортизатору происходит как ее отражение за счет различных ударных жесткостей, так и рассеяние в материале (металлорезине амортизатора) и за счет конструкционного демпфирования самого амортизатора (степень затяжки, зазоры и т.д.). Пусть - суммарный коэффициент эффективности гашения ударного воздействия. i = 1i 2i 3i ,

Где 1i - коэффициент, связанный с конструкционным демпфированием;

2i - коэффициент, связанный со значениями акустической жесткости;

3i - коэффициент, вязанный с рассеянием в материале. Очевидно, что для используемых материалов 3i = 1 (кроме металлорезины, так как размеры вкладышей малы, а рассеяние в материале начинает сказываться только при L>1 м, да и то составляя 1-2% на 1 м. О.Д.Алимов и др. Удар, распространение волн деформаций в ударных системах. М.: Наука, 1982). Сам коэффициент эффективности гашения по ударному спектру понимается как амплитудно-частотная характеристика отношения ударных спектров ускорений ВИП до и после амортизатора:

1 = A B1i /A B2i . Коэффициент

![]()

Показывает эффективность различных вкладышей, так как 1i = const (один и тот же амортизатор), а для всех вкладышей, кроме металлорезины, 3i = 1, то

Ij = ( 1i 2i 3i)/( 1j 2j 3j) = 2i 3i / 2j . Рассмотрим материал, акустическая жесткость которого равна акустической жесткости металлорезины, тогда

То есть получим коэффициент гашения ударной волны, характеризующий свойства металлорезины. Как известно (Л.Г.Шайморданов. Статистическая механика деформируемых волокнистых нетканых пористых тел. Красноярск, 1989), металлорезина является материалом с ярко выраженными нелинейными характеристиками. Кроме того, демпфирующие свойства материала могут зависеть от скорости (при ударных и взрывных воздействиях) и вида нагружения. Вместе с тем, петля гистерезиса (ее предельная правая ветвь) для амортизатора из металлорезины в области предельных деформаций не зависит от скорости нагружения. Таким образом, зная зависимость P- (петлю гистерезиса) и величину ударного воздействия (в виде импульса силы), можно получить для любого момента времени модуль Юнга и, следовательно, скорость звука (фиг. 2). Подбирая различные величины воздействий и значения акустических жесткостей, можно получить коэффициенты эффективности гашения ударного воздействия в зависимости от силы внешнего воздействия. Очевидно, что при таких испытаниях рассеяние внешнего воздействия должно быть минимальным. Известна формула, связывающая добротность Q и логарифмический декремент колебаний : Q = 3,141.../, а = lnA1/A2, где A1 и A2 - амплитуды двух соседних колебаний. Откуда видно, что уже при увеличении добротности на порядок (80-100, для обычных конструкций примерно 8-10) рассеянием энергии в экспериментальной установке можно пренебречь. Использование понятия ударного спектра ускорений для оценки эффективности работы амортизаторов при ударных воздействиях позволяет корректно проводить анализ работы амортизаторов как в момент приложения нагрузки, так и после окончания ее действия (О.П.Дояр "Алгоритм расчета ударного спектра" в сб. Динамика систем. Численные методы исследования динамических систем. Нистру: Кишенев, 1982, стр. 124-128). Пример практической реализации предложенного метода. По предложенной методике были определены коэффициенты гашения для амортизатора 7ВШ60/15, используемого в поясе защиты от виброударных воздействий одного из космических аппаратов разработки НПО ПМ (фиг. 1). Схема испытательной установки показана на фиг.3, где 1 - волноводы, 2 - амортизатор 3 - акселерометры ABC-052. Было проведено 15 подрывов болтов. Импульс силы для болта был получен ранее. Динамические деформации амортизатора регистрировались с помощью метода скоростной фоторегистрации. Зависимость плотности материала (металлорезины) от усилия принималась по паспортным данным амортизатора. Для замены использовались вкладыши из стали, бронзы, алюминия, текстолита, фторопласта. В качестве источника ударного воздействия применялся разрывной болт 8х54. При замене металлорезинового вкладыша вкладышем из стали (материал корпуса и крепежных элементов) сразу можно получить коэффициент, связанный с конструкционным демпфированием, т.к. остальные эффекты рассеяния исключаются. На фиг. 4, 5 показаны графики суммарного коэффициента гашения ударного воздействия и коэффициента гашения, связанного с конструкционным демпфированием, а на фиг. 6 показан коэффициент, полученный за счет рассеяния удара в металлорезине. Уровень ударного воздействия составлял 6 кН. Диапазон измерений по амплитуде до 6000g, а по частоте до 10000 Гц. Суммарная погрешность измерений и обработки не превышала 9-11%.